|

一、中国面板产能将跃居世界第一

2017年上半年,全球显示产业销售收入达497亿美元,同比增长11%;显示产品出货面积达9649万平方米,同比增长了17%。近年来我国新型显示面板产业总体呈现良好发展态势,整体产业规模持续扩大。

2017年上半年,我国显示产业全行业销售收入达到1356亿元人民币,同比增长65%。国产面板出货面积达到3182万平方米,全球占比达到了33%。2017年中国大陆共有3条10.5代面板线在建,同时多条8.5代线进入量产阶段,预计全年销售收入将超过2200亿元人民币,显示面板出货面积突破6000万平方米,全球占比超过40%。

在2017国际显示产业高峰论坛(2017DIC)上,工信部电子信息司副司长彭红兵表示,中国大陆显示面板凭借多条高世代线建设,产能不断扩大,在多条产线建设和庞大下游市场的多重作用下,中国大陆地区对全球新型显示产业发展的影响力还将不断加大,中国新型显示产业整体仍将保持高速增长,有望在2019年位居全球第一。

二、国产化进程稳步推进

在国内面板企业的持续投资下,近年来显示面板产能不断增长,全球占比也有了很大的提升。尤其是从2011年至今,先后有8条8.5/8.6代液晶面板生产线投产,大大带动国产面板产能的快速增长。

从产能面积来看,2016年中国大陆地区显示屏出货量达到7700多万平方米,超越了中国台湾,跃居世界第二。今年上半年,国产面板出货面积达到了3182万平方米,全球占比达到了33%,面板营收额达到982亿元。据统计,预计2019年中国大陆地区将成为全球最大的平板显示面板生产基地。

在TFT-LCD面板领域,国内企业在产能增长、技术突破方面的成就有目共睹,在AMOLED面板方面,各家面板企业包括京东方、维信诺、华星光电、天马、和辉光电等都进行了布局,已建、在建的AMOLED面板线有13条以上。

同时,在AMOLED面板技术方面,国内企业在可折叠、可卷曲显示产品方面均有所建树,试验品不断进入我们的视野,相应的技术研发都在进行,与韩国先进企业的差距正在进一步缩小。

据IHS估计,到2022年,韩国面板制造商在全球AMOLED产能中所占的比重将从2017年的93%下降至71%。中国大陆制造商市场份额则将从2017年的5%增至2022年的26%。

预计未来日本和中国台湾新面板线的投资会较少,主要的新增产能将集中在中国大陆地区和韩国,而中国大陆投资规模会更胜一筹。所以未来以TFT-LCD和AMOLED为代表的平板显示面板产业,中国大陆将会一直占据较高的市场份额。

液晶材料国产化方面,可以说从单体、中间体、混晶方面已完全贯通,实现了真正的国产化,同时市场占比也在持续提升。预计2017年国产液晶材料企业,包括诚志永华、江苏和成、八亿液晶的TFT混晶的整体出货规模将达80吨以上。

相信2018年将会首次突破百吨的出货量。且上述三家均已有百吨以上的生产能力,未来随着国产化的推进,还会有更多的市场占比。同时国内材料企业也在走出国门,销往国外面板企业。今年10月,诚志永华的液晶材料成功接到LGD的订单。

整个显示面板产业,在核心设备的国产化方面一直是短板。TFT-LCD面板所用的曝光机,AMOLED面板生产所用的蒸镀设备、曝光设备等几乎百分之百依赖进口。目前面板线所用的国产化设备,主要是搬运设备、清洗设备、检测设备、切割设备等非核心的设备。

核心设备的国产化,也不是完全不可能。比如上海微电子装备(集团)股份有限公司耗资数亿元为天马研制了两台4.5代曝光机并已在量产线上使用,1台6代曝光机也在近期完成了交货。

国产核心设备的缺失,是反映的国内整体基础研究、精密加工、自动化控制等多领域的短板。而这些核心设备所需要的光机电技术、精密机械加工能力、整合系统化设备的自动化控制能力等是整个显示产业乃至集成电路行业所必需的共性技术。这些技术的掌握,对于显示产业,半导体产业,军工国防,航空航天等基础工业和尖端产业来讲都是必不可少的。

有些尖端设备是有资金也买不到的,之前我们所面临过的精密加工设备被限售事件已充分说明这一问题。所以发展相关设备产业是关系到众多产业安全的国家战略问题,做好这件事也应是国家意志的表现。

三、10.5代线加速升级

随着显示技术日益升级,液晶面板向大尺寸、超高清方向发展已成为必然趋势。数据显示,65英寸以上LCD TV面板年复合增长率为21.5%,75英寸以上年复合增长率达35.7%,市场需求与日俱增。而针对65英寸以上液晶面板产品,最具经济切割效率的正是10.5代线,这已成为厂商占据大尺寸市场制高点的重要机遇。

10.5代线(玻璃基板大小2940mmx3370mm)相比8.5代线,切割大尺寸电视优势明显。比如,切割65英寸,8.5代线仅可切割3片,而10.5代线可切割8片,且切割效率可达95%之高。70英寸或75英寸,10.5代线都能切割到6片。

京东方、华星光电与鸿海均计划在2020年前兴建数座10.5代面板产线,此外,惠科和中国电子/彩虹也在积极策划10.5代线的建设。总体来看,未来中国大陆地区10.5代线或将达7条以上。IHS Markit预估,未来10代/10.5代线将在大尺寸面板的生产中扮演更重要的角色。预计在2017~2022年间,以面积计算,10代线以上的面板产能将以59%的复合年增率(CAGR)快速成长。

四、全面屏集中爆发

全面屏是手机业界对于超高屏占比手机设计的一个比较宽泛的定义。从字面上解释就是手机的正面全部都是屏幕,手机的四个边框位置都是采用无边框设计,追求接近100%的屏占比。

但由于受限于目前的技术,业界宣称的全面屏手机暂时只是超高屏占比的手机,没有能做到手机正面屏占比100%的手机。现在业内所说的全面屏手机是指真实屏占比(非官方宣传)可以达到80%以上,拥有超窄边框设计的手机。

全面屏手机的好处,一来是视觉上更美观,二来则是在同等屏幕尺寸的前提下缩小手机的体积。 由于各大厂商的重视,全面屏手机的开发节奏将会持续加快,全面屏的资源也会越发抢手,预计2017年第四季度到2018年第一季度,全面屏手机就会大批量集中上市。

根据第三方咨询机构的预期,2017年全面屏在智能机市场的渗透率为6%,2018年会飙升至50%,后续逐步上升至2021年的93%。

五、量子点技术普及,民用化、商用化和市场化的落地

量子点技术是基于来自化学方法在原子和分子水平上进行重构的高新材料激发的显示技术。根据量子点受到电或光的刺激改变其直径大小,从而发出各种不同颜色的高质量单色光,量子点尺寸连续可调,可实现蓝色到绿色、到黄色、到橙色、到红色的发射,因此色彩精准而且纯净。

新一代的无机三原色量子点显示材料体积仅为有机发光材料的万分之一,实现了色彩处理从微米级到纳米级的量级突破。新一代量子点的优势可以概括为「高、纯、久」三个方面。「高」就是色域高,色域覆盖率达110% NTSC;「纯」就是颜色纯,色彩纯净度比普通LED提升约58.3%,精准呈现大自然色彩;「久」就是色彩久,新一代超薄量子点是稳定的无机纳米材料,能够保证色彩的持久性,色彩持久稳定可达60000小时。

除了在色彩方面的优势外,量子点拥有低成本的特点、能量消耗低、原材料使用率高、环境污染小、高通过率等优势,而且量子点非常的环保,镉含量很低,不会对人产生危害。

目前TCL、海信、韩国三星等企业已经实现了光致发光产品的落地。同时,面板企业也在就电致发光的量子点显示技术进行开发。今年3月份,京东方主持承担的科技部国家重点研发计划“量子点发光显示关键材料与器件研究”项目取得成果,研制出5英寸主动式电致量子点发光显示产品(AMQLED)。

六、柔性显示,可折叠、可弯曲,柔性显示时代已渐行渐近

AMOLED(Active-matrix organiclight emitting diode)屏,全称为「有源矩阵有机发光二极管屏」,俗称「魔丽屏」,将成千上万个有机发光二极管以一定的形式堆放在屏幕基板上;当给这些二极管加上一定的电压时,就会发出红、绿、蓝等三原色的光,调整三原色的比例就会发出各种颜色。

与传统屏幕相比,AMOLED屏体积轻薄、色域广、对比度高、功耗低、易于制造成各种可弯曲或可折叠的屏幕,将对个人智能终端、可穿戴设备、车载显示器、VR等消费电子领域产生深远影响,也对工业、军事、航空、航天等领域具有重要意义。预计这个柔性显示在未来三到五年,整个的年增长率会超过30%。

未来5年,全球将新增面板生产线18条,其中在中国大陆有14条,目前,包括京东方在内的面板厂商正在积极攻克柔性显示的技术和成本难题,一旦突破OLED的关键技术瓶颈,解决良品率等问题后,OLED面板的未来前景广阔,柔性显示时代中国OLED产业有望实现弯道超车。

国家发改委和工信部2016年5月13日发布的《关于实施制造业升级改造重大工程包的通知》中明确指出:重点发展低温多晶硅、氧化物、有机发光半导体显示(AMOLED)等新一代显示量产技术,建设高世代生产线;推动关键共性技术联合开发和产业化示范;布局量子点、柔性显示等前瞻技术领域。这说明,柔性显示产业的发展已经获得了国家政策的支持;政策上的利好必将推动国内柔性显示产业发展到一个新的高度。

8月份,维信诺5.5代柔性AMOLED屏点亮。目前维信诺已经在柔性技术发展的第一阶段实现了量产,并成功开发出了180度折叠屏和360度全柔卷曲屏。

10月26日,BOE(京东方)宣布成都第6代柔性AMOLED生产线正式量产,并向华为、OPPO、vivo、小米、中兴、努比亚等十余家客户交付了AMOLED柔性显示屏。

七、Micro-LED很有可能成为整个显示行业的最终目标

尽管OLED现在已经成为了一种非常热门的显示技术,但显示行业已经将创新的注意力转向了下一次重大变革,那就是Micro-LED技术。一些国际知名公司,包括三星、苹果和Facebook的Oculus,都已经开始寻求为未来的产品配备这种技术,并且各种各样的公司和制造商都已开始申请各种关于Micro-LED技术的专利。

Micro-LED技术是在2000年由来自于德州理工大学的Hongxing Jiang和Jingyu Lin两位教授领导的一个研究小组创造。业内人士表示,Micro-LED技术目前已经非常接近于商业化量产的程度。目前很多厂商都还以OLED为主,不过高端显示面板制造商未来一定会将Micro-LED作为主要的攻关方向。

目前尚不清楚第一批使用Micro-LED屏幕的产品何时亮相,首先出现的是关于Micro-LED技术更深入的讨论,而在厂商生产出具有实际使用意义的产品之前,可能还需要一段时间。

在不久前结束的「首届中国(国际)Micro-LED 显示高峰论坛」上,来自Mikro Mesa Technology Co., Ltd.的董事长陈立宜先生表示,Micro-LED从大尺寸切入市场有成本跟市场的好处,从利基市场就必须从小尺寸切入,目前的Micro-LED技术难点都已经有解决方案,2018年到2019年各家都会有产品。

八、印刷显示,技术关卡还待突破

印刷显示是采用可溶液化加工的有机、无机、纳米功能材料(包括金属、半导体、电介质、光电材料等),通过印刷或涂布技术,主要采用的是喷墨印刷显示工艺,代替传统半导体工艺/真空工艺来制作显示器。该工艺需要注意的关键参数包括装备技术,(如喷头DPI、墨滴体积精度),喷墨方案,墨水配方(包括黏度、表面张力),Bank结构技术等。

除了参数的设置外,喷墨印刷还需注意干燥技术。干燥技术与真空抽速、真气压的设置息息相关,参数不同,即使采用了相同的工艺,所得到的结果也不同。

印刷显示需要满足两大要求,一是印刷OLED的电视面板性能必须满足要求。材料技术是满足这个要求的最主要的支撑,其中红、绿材料已经基本满足产业要求了,但蓝色材料仍需进一步研究、改善;二是实现大面积(达到G8.5、G11以上)的MuraFree的打印技术。专家预计这项技术将在2020年左右达到成熟阶段。

日本面板企业对喷墨印刷感兴趣,三星、LG、国内的聚华印刷、深天马、华星光电、京东方、创维旗下的广州新视界等都没闲着,但凡有些研发实力的OLED产业链参与者,都在研究喷墨印刷OLED。

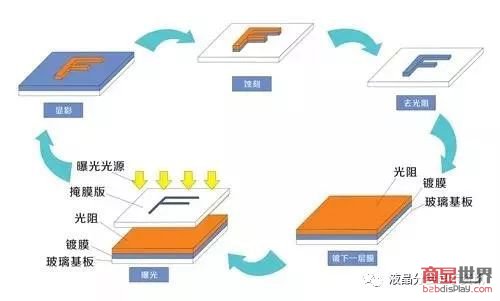

九、掩膜版市场需求的快速上升

我国高世代液晶面板生产线快速崛起,产业发展步入快车道。生产线的建成投产,将直接带动高世代掩膜版市场需求的快速上升,为上游配套产业提供巨大的发展空间。然而,尽管市场前景看好,但是与日本SK电子、豪雅、日本印刷、韩国LG-Micron、PKL等国际先进的公司相比,我国在掩膜版领域仍然起步较晚。目前,尽管我国具备8.5代掩膜版的生产能力,但是主要出货品种仍以中等尺寸和小尺寸掩膜版为主。

掩膜版的主要原材料为掩膜基板,采购成本占掩膜版产品原材料采购成本的90%。为降低成本,提升产品质量,掩膜版行业向上游拓展已经成为趋势。尽管我国企业在石英玻璃领域已经取得突破,但是在研磨、抛光、镀铬、涂胶等环节仍然有缺失。此外,大尺寸激光超精密光刻机设备也属于高度垄断市场,完全需要进口,对企业形成一定的挑战。

目前,中国大陆还没有一家液晶面板用高阶掩膜版的专业制造商,尤其是精度要求更高的集成电路掩膜版,100%依靠进口。高精度掩膜版的国产化,将大大降低新型显示产业链上的原材料成本,最终实现终端产品成本的减少,从而带来行业整体价格的下降。

4月21日,惠晶显示科技(苏州)有限公司和黄石市经济开发区正式签署合作框架协议,成立华版科技有限公司,共同推进高世代线掩膜版项目落地。华版科技掩膜版项目计划投资15亿元,将于2017年5月进行设备采购,6月进行后处理设备的规格选定、谈判,并进行厂房设计;2018年6月建成投产;2018年10月建成量产。

8月30日,美国福尼克斯光罩公司(Photronics)落户合肥高新区签约仪式举行。福尼克斯公司计划投资不低于1.6亿美元在合肥高新区建设一座液晶面板光罩(掩膜版)工厂,主要生产10.5代线液晶面板、AMOLED光罩。

10月20日,深圳清溢光电「8.5代及以下掩膜版生产基地项目」正式签约落户合肥新站高新区。高精度掩膜版项目总投资10亿元,建设8.5代及以下掩膜版生产基地。一期占地50亩,主要产品定位为中高端的LTPS及OLED用掩膜版,达产后年生产能力约为1250片,可实现年税收超千万元,预计2019年底正式投产。

掩膜版生产工艺原理图

掩膜版行业具有生产工艺复杂、产品精度要求高、前期投入大、客户认证时间长等特点,为加快提升我国掩膜版行业发展,应当在产业集聚区对相关企业加大扶持力度,鼓励企业向上游拓展,降低生产成本,提高产品质量,以增强核心竞争力。

十、人才资源和专利竞争将愈演愈烈

人才: 中国大陆显示产业发展的速度已经远远超过中国大陆显示产业人才的增长速度。当中国大陆刚刚进入LCD产业的时候,可以从国外引进一些现成的人才,但是到10.5代LCD世代线的时候,全球有经验的人才越来越少,同时,到6代OLED产线的时候,人才更是稀少,只有韩国才有成套生产经验的人才。未来还有量子点技术、MicroLED等新型、前沿显示技术,如果中国大陆要突破这些技术可能人才是最大的制约因素。

人才资源的争夺将愈加激烈,尤其是在OLED领域,OLED是快速发展的新兴技术,全球范围内都存在人才积累不够充分的问题,通过液晶产业引进外籍人士的手段难以解决人才不足的困难。韩国三星公司人才培养机制值得借鉴,三星在发展新型显示过程中,除了加强与国外先进企业人员的交流,同时十分注重与大学、研究院所的课题合作,积极提供实习岗位给在校学生和研究生,刚毕业的博士在企业任职较短时间内即可承担相应的研究和生产工作。

反观我国,高校和研究院所等人才培养机构与企业实际生产方向存在脱节现象,在课程设置、能力培养、研究方向等方面缺乏相应的引导性和前瞻性,从校门到厂门需要较长的时间。

当前我国显示企业人才招募途径以「挖人」为主,企业为节约时间,更倾向于高薪竞聘有经验的专业人士,而往往忽略了人才培养机制的建立和队伍的搭建,我国显示产业人力成本不断被推高,人才缺乏的根本问题却未解决,在此背景下,如何加快人才培养,提升人才的造血功已成为各大企业需要认真考虑的问题。如果我们依然不管不顾,不尽快将人才培养提上日程,我国显示产业很难赶上韩国的步伐,更谈不上实现真正超越。

专利: 我国平板显示产业的专利布局仍处于起步阶段,与快速壮大的产业规模相比,知识产权攻防体系建设迫在眉睫。2017年,如何提升我国平板显示产业专利转化率、灵活运用知识产权攻防战中对抗博弈的规则和技巧、重视自主研发、积累核心专利成果将成为我国平板显示产业知识产权建设的新任务。

来源:DisplayTimes |